(812) 655-61-83

+7 (812) 655-61-83 | Санкт-Петербург

+7 (495) 222-54-04 | Москва

+7 (383) 310-30-03 | Новосибирск

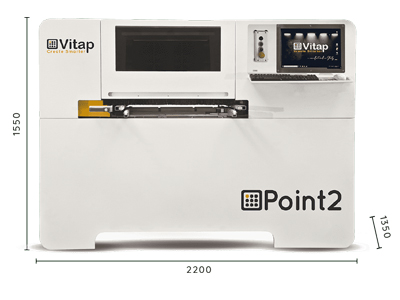

Сверлильно-присадочный станок Vitap Point 2

Станок с электронным управлением для выполнения операций сверления, пазования и фрезерования для индивидуального производства мебельных деталей из различных плитных материалов. Позволяет присаживать отверстия со всех сторон (пласти, кромок, торцов). Предназначен для высокоточного сверления сквозных и глухих отверстий в плоскостях и торцах мебельных щитов и обеспечивает сверление всех карт присадки за один проход детали. Применяются на производствах, где требуется повышенная гибкость. Эти станки не требуют перенастройки на каждую деталь, достаточно выбрать программу и установить заготовку. По программе могут быть выбраны сотни различных карт присадки, и станок будет работать в поточном режиме без перенастроек.

Технические характеристики

Количество вертикальных независимых шпинделей: 9

Количество горизонтальных шпинделей по оси X: (2 + 2)

Горизонтально-расточной шпиндель по оси Y: (1 + 1)

Количество пильных дисков - один, диаметр 100 мм

Максимальная толщина панели 50 мм

Максимальный вес панели 25 кг

Максимальный размер панели: X без ограничений, Y 920 мм, Z 50 мм (см. Схему)

Минимальный размер панели: X 270/400 *, Y150 (70op), Z12 мм (* 270 мм с ограничениями)

Скорость подачи панели: 25 м / мин

Скорость вращения шпинделя: 3500 об / мин

Максимальный горизонтальный диаметр инструмента 12 мм

Максимальная глубина сверления по горизонтали по осям X и Y 30 мм

Максимальная глубина сверления по вертикали 45 мм

Максимальный вертикальный диаметр инструмента 35 мм

Расход сжатого воздуха 2000 м3 / час

Скорость вытяжного воздуха 30 м / сек

Диаметр пылеудаления 120 мм

Мощность мотора: 1,5 кВт

Давление воздуха: 7 бар

Размер станка: 2250 х 1280 х 1600 мм

Вес станка: 820 кг

Преимущества и констурктивные особенности

НАЗНАЧЕНИЕ, ОБЛАСТЬ ПРИМЕНЕНИЯ

Предназначен для высокоточного сверления сквозных и глухих отверстий в плоскостях и торцах мебельных щитов и обеспечивает сверление всех карт присадки за один проход детали. Применяются на производствах, где требуется повышенная гибкость. Эти станки не требуют перенастройки на каждую деталь, достаточно выбрать программу и установить заготовку. По программе могут быть выбраны сотни различных карт присадки, и станок будет работать в поточном режиме без перенастроек.

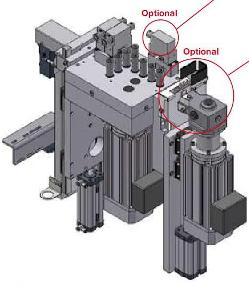

УЗЛЫ

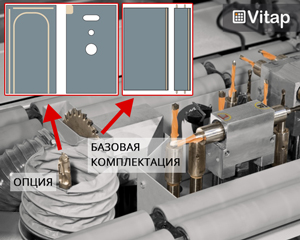

Нижнее расположение сверлильной головы, состоит из:

- 8 вертикальных шпинделей;

- 4 горизонтальных шпинделя (2+2 передний-задний торец);

- 2 горизонтальных шпинделя по оси Y (1+1 правый торец-левый торец)

- Пазовальная пила

Четыре управляемых координатных оси (перемещение сверлильной головы по осям X, Y, Z, + перемещение заготовки). Перемещение по осям осуществляется при помощи бесщёточного двигателя с новейшим типом приборов. Сверление по оси Х осуществляются при движении заготовки. В рабочей зоне деталь надежно фиксируется с помощью четырех вертикальных прижимов, которые обеспечивают постоянное давление на заготовку и продолжительность движения Движение по осям Y и Z осуществляется сверлильной головой Лазерный сенсор предназначен для определения краев панели, что обеспечивает высочайшую точность при сверлении. Замена инструмента производится только при необходимости его заточки.

УПРАВЛЕНИЕ

Простое и удобное управление станком, осуществляется с центральной консоли где на мониторе отображаются все операции совершаемые станком, а также производится переход на различные карты присадки. Станок оснащен персональным компьютером: (Base IPU465, Pentium, Hard Disk, RAM 256mb, Video TFT 6,4” color up to 800x600, Tab CAN1 PCI Lite).

СПЕЦИАЛИЗИРОВАННОЕ ПО

3 –х уровневый доступ (с паролем) - 1. оператор, 2. диспетчер, 3. сервис. Выбор конфигурации рабочего пути осуществляется автоматически, программа оптимизации подбирает наиболее быстрый вариант присадки в зависимости от установленного в шпинделях инструмента. Файлы обработки сохраняются в памяти со всеми параметрами. Загружаемые шаблоны с поддержкой графики для главной производственной операции. Программирование, подготовка программы при помощи CAD, графическая установка.

СИСТЕМА НАПРАВЛЯЮЩИХ И ПРИВОДА РАБОЧЕЙ ГРУППЫ

Движение рабочей группы по осям Y и Z осуществляется с помощью севодвигателей.

бесщеточных двигателей "YASKAWA"

Перемещение по оси "Y" производится с помощью привода "шестерня-рейка";

Перемещение по оси "Z" производится с помощью высокоточной шарико-винтовой пары;

Все перемещения осуществляются с прецизионной точностью.

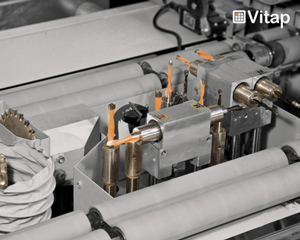

СВЕРЛИЛЬНАЯ ГОЛОВКА 15-ШПИНДЕЛЬНАЯ

Мощность привода 1,5 кВт

Количество вертикальных шпинделей 9 (5 в направлении оси "Х" и 4 по оси "Y")

Шаг между шпинделями 32 мм

Макс. глубина верт. сверления 45 мм

Макс. глубина горизонт. сверления 30 мм

Макс. диаметр верт. сверла 35 мм

Макс. диаметр горизонт. сверла 12 мм

Число оборотов 3 500 мин-1

Направление вращения вправо/влево (попеременно)

Держатель сверел с резьбой М10

Количество горизонтальных шпинделе 6 - 2+2 в направлениях +/- оси "Х" 1+1 в направлениях +/- оси "Y"

ПИЛЬНЫЙ АГРЕГАТ

Расссположен на сверлильной головке

встроенный пильный агрегат для пиления/пазования по оси "Х"

Максимальный диаметр пилы ? = 100 мм

СТАНИНА

Стабильная сварная конструкция из толстостенной стали с ребрами жесткости

вместе с системой шлифованных закаленных направляющих

для обеспечения высокоточного перемещения всей рабочей группы.

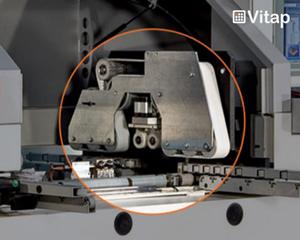

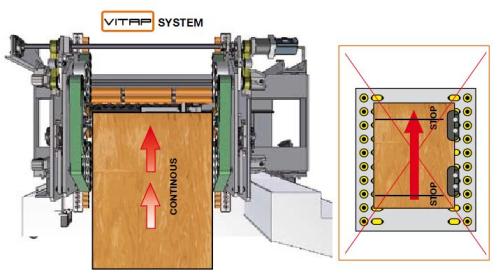

ПЕРЕМЕЩЕНИЕ ПО ОСИ "Х" - УСТРОЙСТВО ЗАХВАТА (ПАТЕНТ)

Перемещение по оси "X" производится с помощью бесконечного резинового ремня. Данное техническое решение позволяет выполнять сверлильно-присадочные работы без возвратно-поступательных движений даже на самых длинных деталях ( напр. на боковинах), что сокращает цикл обработки и увеличивает производительность.

Привод осуществляется при помощи серводвигателя. Материал ремня обладает высоким коэффициентом трения, что гарантирует устойчивую и надежную подачу панели в зону обработки (без проскальзывания), а также компенсирует разнотолщинность заготовок.

РАБОЧИЙ СТОЛ

Оснащен обрезиненными неприводными роликами, обладающих низким коэффициентом

трения, что позволяет защитить поверхность детали от различных повреждений (царапин, вмятин

и др.) в процессе обработки;

БОКОВОЙ УПОР

Фиксация с помощью пневматики;

Выравнивание и прижим заготовки к базирующей линейке во время всего цикла обработки;

Прижим и перемещение детали осуществляется с помощью резиновых роликов, что

позволяет защитить кромку детали от повреждений;

Расположен как на входе, так и на выходе из станка;

БАЗИРОВАНИЕ ДЕТАЛИ

Базирование детали по оси "Х" (продольное позиционирование) осуществляется

вдоль базирующей линейки с резиновыми роликами, расположенной справа;

Базирование детали по оси "Y" (поперечное позиционирование) осуществляется

при помощи лазерного датчика, контролируемого ЧПУ, который считывает

начало и конец панели, с последующей передачей и обработкой данных ЧПУ.

Данная система базирования позволяет последовательно позиционировать заготовки

различных форматов;

СИСТЕМА СМЕНЫ ИНСТРУМЕНТА

Замена сверл и пазовальной пилы происходит достаточно легко, благодаря

свободному "стояночному" месту для рабочей группы в левой части станка

и легкому доступу к нему оператора

ФРЕЗЕРНЫЙ УЗЕЛ

- мощность 3,3 кВт, 1000 - 24.000 об/мин;

- цанга ER32;

СИСТЕМА УПРАВЛЕНИЯ

- система управления ЧПУ, вкл. приводные модули;

Персональный компьютер (PC):

- 19-дюймовый цветной ЖК-монитор;

- пылезащищенная клавиатура, мышь;

- порты USB для сохранения данных или для загрузки рабочих программ;

- ввод файлов, созданных системами CAD;

- отображаемая конфигурация рабочего пути;

- конфигурация инструмента;

- сохранение файлов со всеми данными;

- удобный графический интерфейс;

- шаблон ввода данных с графической поддержкой;

- основные данные всегда отображаются на экране;

- список всех рабочих операций;

- 3 уровня доступа с паролями;

- взаимный контроль между параметрами и рабочей программой.

| Максимальный размер детали, мм | 2800x920х40(50) |

|---|---|

| Минимальный размер детали, мм | 270х150х12 |

| Скорость подачи детали, м/мин | 30 |

| Скорость вращения шпинделя, об/мин | 3600 |

| Мощность двигателя, кВт | 1,7 |

| Масса, кг | 920 |

| Габаритные размеры, мм | 1820х13410х1600 |